Технически университет – софия

машиностроителен

факултет,

катедра “прецизна

техника и

уредостроене”

Лабораторни упражнения по “Метрология и измервателна техника”

За

разлика от

измерването

на размери “от

точка до

точка”

(например

с ролетка,

микрометър

или теодолит

след

съответни

пресмятания),

при

координат-ните

измервания

търсеният

параметър –

линеен

размер, ъгъл,

характеристика

на формата

или

разположението

на

повърхнините

– се

определя по

косвен път,

след

изчисления,

въз основа на

координатите

на определен

брой точки от

повърхнината,

измерени в

предварително

избрана

координатна

система.

Еднокоординатно

измерване

е например

измерването

на

отстоянието

на две точки

по

вертикалната

ос, измерено

спрямо

базовата

равнина напр.

с висо-комер,

теодолит и т.

н.

Типични

двукоординатни

измервания

са

измерванията

с широко

разпро-странените

в

машиностроенето

инструментални

и

универсални

измервателни

микроскопи.

Трикоординатните

измервателни

машини

позволяват

измерване на

премествания

(размери)

по три

взаимноперпендикулярни

направления

– хоризон-тално

– х,

напречно – у и

вертикално – z.

Ако

към тях се монтира

и

въртяща

маса,

машината се

превръща в

четирикоординатна

(Фиг.

1).

а) б)

Фиг.

1. Схеми на

трикоординатни

измервателни

машини

а

– портален

тип; б –

конзолен тип;

1 – работна маса; 2 – измервателна сонда; 3 – измерван детайл.

Измервателната сонда се придвижва по трите оси и в момента на допиране на нейния измервателен накрайник до измерваната повърхнина в паметта на компютъра се запаметяват координатите на съответната точка.

След

определяне

на

координатите

на

достатъчен

брой точки от

повърхнината,

от тях се

построява

апроксимиращия

(заместващия)

геометричен

елемент (т.е.

математически

модел на

повърхнината).

От този

елемент се

определят

търсените

характеристики,

например

размери,

форма,

разположение.

Високата

производителност

на

измерването

позволява да

се набере

инфор-мация

за по-голям

брой точки от

броя,

необходим за

дефиниране

на

съответния

геометричен

елемент (най-често

5 пъти повече).

В такъв

случай

апроксимиращата

повърхнина

се построява

най-често по

метода на най-малките

квадрати

като

същевременно

с това,

грешката на

измерването

се намалява и

може да се

оценят и

отклоненията

на формата на

повърхнината

(фиг.

2., фиг. 3.).

Фиг.

2. Построяване

на

заместваща

права по

координатите

на

пет измерени

точки

Фиг.

3. Построяване

на

заместваща

окръжност

Координатните

измервателни

машини

получиха в

последните

десетилетия

изключително

широко

разпространение

поради

голямата си

универсалност

и

същевременно

– точност и

производителност

(фиг.

4., фиг. 5.).

Чрез

измерване на

координатите

на

необходимия

брой точки и

последваща

математическа

обработка на

информацията

могат да

бъдат

измерени

параметрите

на всякакви

по вид

повърхнини,

които се

поместват в

работната

зона на

машината.

Високопроизводителната

компютърната

обработка на

информацията

от

измерването

позволява

при самото

измерване да

не се изисква

точна

ориентация

на

измервания

детайл

спрямо

направленията

на

преместване

на работните

органи на

машината –

машинната

координатна

система.

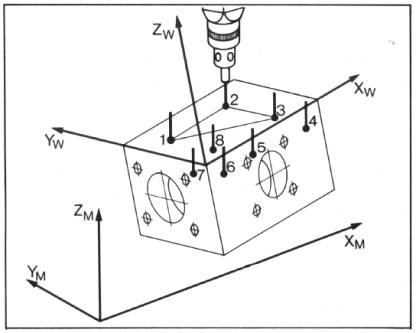

Детайлът

може да бъде

произволно

ориентиран.

След

измерване на

шест

характерни

точки от

детайла по

тях се

построява

нова – на

детайла

координатна

система и

данните от

измерването

се

трансформират

и оценяват в

нея (фиг.

6.).

Фиг.

4. Външен вид

на конзолна

трикоординатна

измервателна

машина

Фиг.

5. Външен вид

на портална

трикоординатна

измервателна

машина

Фиг.6. Трансформиране на данните за измерените точки от координатната система на машината в координатната система на детайла